ثورة صغيرة تربط الحياة

في الحياة الحديثة، هناك اختراع يبدو غير مهم ولكنه منتشر في كل مكان والذي غير حياتنا اليومية بشكل عميق - سحاب النايلون. من حقائب السفر إلى الملابس الرياضية، ومن حقائب الظهر إلى الخيام، أصبح هذا النوع من أجزاء التوصيل المكونة من خيوط بلاستيكية وإكسسوارات معدنية، مع وزنها الخفيف ومتانتها وتكلفتها المنخفضة، مكونًا أساسيًا لا غنى عنه في التصنيع العالمي. لم يحل ميلادها العديد من نقاط الضعف في الأزرار والأبازيم التقليدية فحسب، بل استمر أيضًا في التطور خلال ما يقرب من مائة عام من التطوير، ليصبح مثالًا كلاسيكيًا للجمع بين التصميم الصناعي وعلوم المواد.

I. من المعدن إلى النايلون: الثورة المادية للسحابات

يمكن إرجاع النموذج الأولي للسحاب إلى نهاية القرن التاسع عشر. ومع ذلك، كانت المنتجات المبكرة مصنوعة في الغالب من المعدن، والذي كان له مساوئ كونه ثقيلًا وعرضة للصدأ وارتفاع التكلفة. لم يكن الأمر كذلك حتى ثلاثينيات القرن العشرين، عندما اخترعت شركة DuPont الأمريكية مادة النايلون، حيث شهدت صناعة تصنيع السوستة تحولًا مذهلاً. في عام 1940، كانت شركة YKK اليابانية أول من حقق الإنتاج الصناعي لسحابات النايلون. من خلال تسخين وإذابة راتنج النايلون، وبثقه على شكل خيوط، ثم نسجها في أحزمة سلسلة، ودمجها مع مقابض سحب معدنية أو بلاستيكية، تم إنشاء أول منتج بسحاب خفيف الوزن.

لقد أدى تطبيق مادة النايلون إلى تغيير خصائص السحابات بالكامل: مقارنة بـالسوستة المعدنية, السوستة النايلونفهي أخف وزنًا بنسبة 40%، وقد تم تعزيز مقاومتها للتآكل لتحمل اختبار رش الملح لمدة 500 ساعة، كما تم تخفيض تكاليف إنتاجها بنسبة الثلثين تقريبًا. خلال الحرب العالمية الثانية، اكتسبت السوستة المصنوعة من النايلون شعبية سريعة بسبب قدرتها على التكيف مع متطلبات الوزن الخفيف للملابس العسكرية. اشترى الجيش الأمريكي وحده أكثر من 100 مليون سحاب من النايلون لإنتاج الزي الموحد. تُعرف هذه الفترة أيضًا في الصناعة باسم "فترة أرباح الحرب للسحابات".

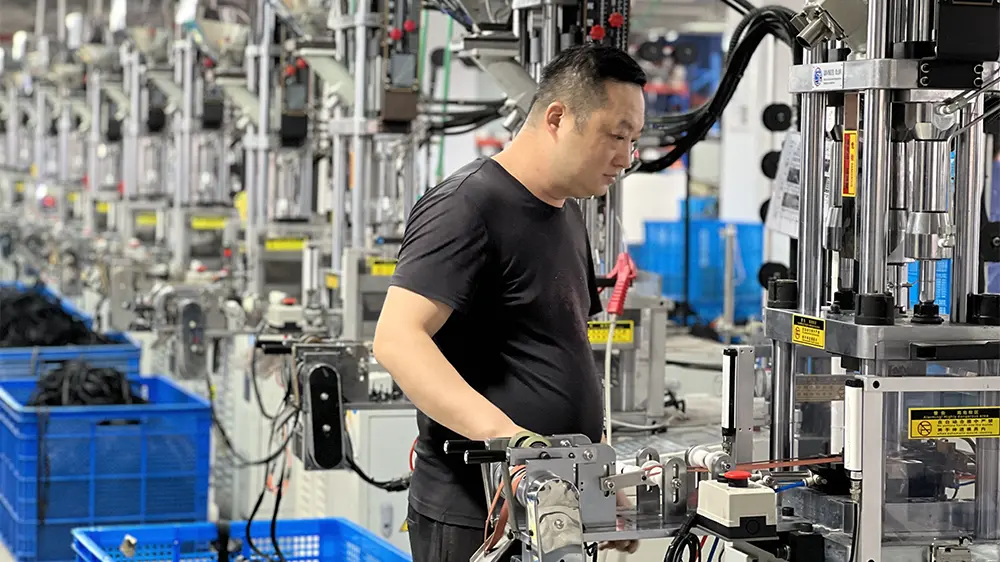

ثانيا. التصنيع الدقيق: قانون إنتاج سحابات النايلون

يحتاج سحاب النايلون المؤهل إلى المرور عبر 12 عملية أساسية، ودقة تصنيعه مماثلة لتلك الخاصة بالأدوات الدقيقة. أولاً، في إنتاج خيوط النايلون، من خلال التحكم في درجة حرارة الطارد (عادة بين 250 و280 درجة مئوية) وسرعة الجر، يتم التأكد من أن خطأ القطر لكل خيط نايلون أحادي لا يتجاوز 0.02 مم. ثم تأتي مرحلة نسج حزام السلسلة. يتم استخدام آلة حياكة السداة ذات الإبرة المزدوجة الخاصة لنسج خيوط النايلون في حزام أساسي بفتحات أسنان موحدة. يجب الحفاظ على تباعد فتحة الأسنان ضمن نطاق دقيق يبلغ 0.8-1.2 مم.

العملية الأكثر أهمية هي صب الحقن. يتم استخدام آلة التشكيل بالحقن عالية السرعة لحقن راتنج النايلون المنصهر في فتحات أسنان حزام السلسلة، والتي يتم تبريدها على الفور لتشكيل أسنان السوستة. تتطلب هذه الخطوة تحكمًا دقيقًا في ضغط الحقن (عادةً 80-120 ميجا باسكال) ووقت التبريد (0.8-1.2 ثانية) لضمان قوة واتساق أسنان السوستة. أخيرًا، بعد تجميع ألسنة السحب، والسدادات العلوية والسفلية والملحقات الأخرى، واجتياز اختبار الشد (تحتاج سحابات النايلون القياسية إلى تحمل قوة شد جانبية تبلغ ≥200N)، يمكن أن تصبح منتجات مؤهلة.

ثالثا. تمكين المشهد: اختراق كل جانب من جوانب الحياة

لقد أصبحت السوستة المصنوعة من النايلون، بفضل أدائها الممتاز من حيث التكلفة، هي الوصلات المفضلة في العديد من المجالات. في مجال الملابس، تُستخدم سحابات النايلون الرقيقة والخفيفة على نطاق واسع في الملابس الرياضية والسترات الواقية من الرصاص. طبيعتها الناعمة يمكن أن تمنع احتكاك الجلد. يحقق سحاب النايلون المقاوم للماء مقاومة للماء IPX5 من خلال وضع طبقة من مادة TPU على سطح حزام السلسلة، مما يجعلها ميزة قياسية لمعاطف المطر الخارجية.

في مجال الأمتعة، يمكن لسحاب النايلون السميك (مع قطر أسنان سلسلة يبلغ ≥1.5 مم) أن يتحمل الفتح والإغلاق المتكرر. إلى جانب تصميم السحب المضاد للسرقة، يصبح ضمانًا للسلامة لحقائب السفر. يوفر سحاب النايلون غير المرئي، من خلال إخفاء حزام السلسلة في الطبقة البينية من القماش، مظهرًا بسيطًا وأنيقًا لحقائب اليد الراقية.

في المجال الصناعي، يتم استخدام سحابات النايلون المقاومة للحرارة العالية (القادرة على تحمل درجات حرارة تصل إلى 150 درجة مئوية) في أغطية مقاعد السيارات والملابس الواقية الصناعية. تلبي سحابات النايلون المقاومة للهب متطلبات السلامة في الأماكن العامة مثل مقاعد مترو الأنفاق والديكورات الداخلية للطائرات عن طريق إضافة مثبطات اللهب. وفقًا للإحصاءات، يتم إنتاج أكثر من 50 مليار سحاب نايلون عالميًا كل عام، بمتوسط يزيد عن 7 سحابات للشخص الواحد سنويًا.

رابعا. الاتجاهات المستقبلية: التطور المستمر المدفوع بالتكنولوجيا

مع تطور علم المواد والتصنيع الذكي، تتجه سحابات النايلون نحو اتجاه أكثر وظيفية وصديقة للبيئة. فيما يتعلق بابتكار المواد، يستخدم سحاب النايلون الحيوي مادة PA56 المصنوعة من نشا الذرة المتخمر، مما يقلل من انبعاثات الكربون بنسبة 30% مقارنة بالنايلون التقليدي وقد بدأ تطبيقه في ماركات الأزياء السريعة. سحابات النايلون المعدلة بالجرافين، عن طريق إضافة مسحوق الجرافين، تمنح السحابات وظائف مضادة للبكتيريا وموصلة، ويمكن استخدامها في الملابس الذكية.

فيما يتعلق بترقية العملية، يمكن لتكنولوجيا الطباعة ثلاثية الأبعاد تحقيق تصميم أسنان السوستة الشخصية، وتلبية المتطلبات المخصصة. نظام الفحص الآلي، من خلال تكنولوجيا الرؤية الآلية، رفع دقة فحص السوستة إلى 0.01 مم، مما أدى إلى تعزيز كفاءة الإنتاج بشكل كبير. في المستقبل، مع دمج تقنية إنترنت الأشياء (iot)، قد تصبح سحابات النايلون الذكية المجهزة برقائق RFID ناقلات جديدة لتتبع المنتجات ومكافحة التزييف.

من حل المهمة المرهقة المتمثلة في تزرير الملابس إلى أن تصبح وحدة صغيرة من التصنيع الذكي، يمكن اعتبار تاريخ تطور سحابات النايلون حالة نموذجية لـ "الاختراعات الصغيرة التي تغير العالم الكبير". إن عنصر الربط الذي يبدو بسيطًا لا يجسد التقدم في علم المواد فحسب، بل يعكس أيضًا التحسين المستمر لنوعية الحياة من خلال التصميم الصناعي. في المستقبل، مع التطوير المتعمق للتصنيع الأخضر والتقنيات الذكية، ستستمر سحابات النايلون في ربط أنماط حياة أكثر ملاءمة وصديقة للبيئة وذكية في أشكالها الصغيرة.

-